Um dos métodos multifuncionais de processamento de metal é o torneamento. Com sua ajuda, o desbaste e o acabamento são realizados no processo de fabricação ou reparo de peças. A otimização do processo e o trabalho eficaz de qualidade são alcançados pela seleção racional das condições de corte.

Recursos do processo

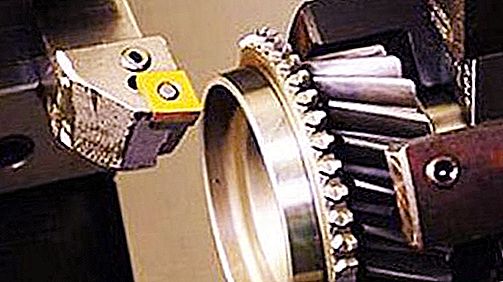

O torneamento é realizado em máquinas especiais usando cortadores. Os principais movimentos são realizados pelo fuso, o que garante a rotação do objeto fixado nele. Os movimentos de avanço são feitos por uma ferramenta que é fixada na pinça.

Os principais tipos de trabalho característico incluem: torneamento de face e forma, mandrilamento, ranhuras e sulcos de processamento, aparar e cortar, projeto de rosca. Cada um deles é acompanhado por movimentos produtivos do inventário correspondente: cortadores contínuos e persistentes, modelados, mandrilados, cortantes, cortantes e rosqueados. Um tipo diverso de máquinas-ferramentas permite processar objetos pequenos e muito grandes, superfícies internas e externas, peças planas e de volume.

Os principais elementos dos modos

O modo de corte durante o torneamento é um conjunto de parâmetros operacionais de uma máquina de corte de metal, com o objetivo de obter ótimos resultados. Estes incluem os seguintes elementos: profundidade, avanço, frequência e velocidade do fuso.

Profundidade é a espessura do metal removido pelo cortador em uma passagem (t, mm). Depende dos indicadores especificados de limpeza e rugosidade correspondente. Com torneamento áspero, t = 0, 5-2 mm, com torneamento fino - t = 0, 1-0, 5 mm.

Avanço - a distância em que a ferramenta é movida na direção longitudinal, transversal ou retilínea em relação a uma rotação da peça de trabalho (S, mm / rev). Parâmetros importantes para sua determinação são as características geométricas e qualitativas da ferramenta de tornear.

Velocidade do eixo - o número de rotações do eixo principal ao qual a peça de trabalho está conectada, realizada durante um período de tempo (n, rotações / s).

Velocidade - a largura da passagem em um segundo com a correspondência de uma determinada profundidade e qualidade, fornecida pela frequência (v, m / s).

O poder de rotação é um indicador do consumo de energia (P, N).

Frequência, velocidade e potência são os elementos interconectados mais importantes do modo de corte durante o torneamento, que especificam parâmetros de otimização para o acabamento de um objeto específico e o ritmo de toda a máquina.

Dados de origem

Do ponto de vista de uma abordagem sistemática, o processo de torneamento pode ser considerado como o funcionamento coordenado dos elementos de um sistema complexo. Estes incluem: torno, ferramenta, peça de trabalho, fator humano. Assim, uma lista de fatores afeta a eficácia desse sistema. Cada um deles é levado em consideração quando é necessário calcular o modo de corte durante o torneamento:

- Características paramétricas do equipamento, sua potência, tipo de regulação da rotação do fuso (passo a passo ou passo a passo).

- O método de fixação da peça de trabalho (usando o painel frontal, painel frontal e luneta, duas lunetas).

- Propriedades físicas e mecânicas do metal tratado. Ele leva em consideração sua condutividade térmica, dureza e resistência, o tipo de cavaco produzido e a natureza de seu comportamento em relação ao inventário.

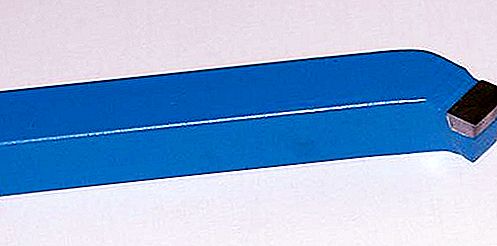

- Características geométricas e mecânicas do cortador: dimensões dos cantos, porta-ferramentas, raio no ápice, tamanho, tipo e material da aresta de corte com a correspondente condutividade térmica e capacidade térmica, resistência ao impacto, dureza, resistência.

- Os parâmetros de superfície fornecidos, incluindo sua rugosidade e qualidade.

Se todas as características do sistema forem levadas em consideração e calculadas racionalmente, torna-se possível obter a máxima eficiência de seu trabalho.

Critérios de eficiência de torneamento

As peças feitas por torneamento geralmente fazem parte de mecanismos críticos. Os requisitos são atendidos levando em consideração três critérios principais. O mais importante é o desempenho máximo de cada um deles.

- Correspondência de materiais do cortador e o objeto virado.

- Otimização da alimentação, velocidade e profundidade entre si, produtividade máxima e qualidade do acabamento: rugosidade mínima, precisão de formas, ausência de defeitos.

- O custo mínimo de recursos.

O procedimento para calcular o modo de corte durante o torneamento é realizado com alta precisão. Existem vários sistemas diferentes para isso.

Métodos de cálculo

Como já mencionado, o modo de corte durante o torneamento exige levar em consideração um grande número de diferentes fatores e parâmetros. No processo de desenvolvimento da tecnologia, vários cientistas desenvolveram vários complexos destinados a calcular os elementos ideais das condições de corte para várias condições:

- Math. Implica cálculo preciso de acordo com as fórmulas empíricas existentes.

- Graphanalytical. Combinação de métodos matemáticos e gráficos.

- Tabular. A escolha dos valores correspondentes às condições de trabalho fornecidas em tabelas complexas especiais.

- Machine Usando software.

O mais adequado é selecionado pelo contratante, dependendo das tarefas e do processo de produção em massa.

Método matemático

As condições de corte são calculadas analiticamente durante o torneamento. As fórmulas existem cada vez menos complexas. A escolha do sistema é determinada pelos recursos e pela precisão exigida dos resultados do cálculo incorreto e da própria tecnologia.

A profundidade é calculada como a diferença na espessura da peça de trabalho antes (D) e após (d) do processamento. Para trabalhos longitudinais: t = (D - d): 2; e para transversal: t = D - d.

A alimentação permitida é determinada em etapas:

- números que fornecem a qualidade superficial necessária, S cher;

- avanço levando em consideração as características da ferramenta, S p;

- o valor do parâmetro, levando em consideração a fixação específica da peça, S det.

Cada número é calculado pelas fórmulas correspondentes. Como alimentação real, escolha o menor dos S. recebidos. Também existe uma fórmula de generalização que leva em consideração a geometria do cortador, os requisitos especificados para a profundidade e a qualidade do torneamento.

- S = (C s * Ry * r u): (t x * z2), mm / rev;

- onde C s é a característica paramétrica do material;

- Ry é a rugosidade fornecida, mícrons;

- r u é o raio na parte superior da ferramenta de tornear, mm;

- t x - profundidade de torneamento, mm;

- φ z é o ângulo na ponta do cortador.

Os parâmetros de velocidade da rotação do fuso são calculados de acordo com várias dependências. Um dos fundamentos:

v = (C v * K v): (T m * t x * S y), m / min, em que

- C v é um coeficiente complexo que resume o material da peça, cortador, condições do processo;

- K v é um coeficiente adicional que caracteriza as características do giro;

- Tm - vida útil da ferramenta, min;

- t x - profundidade de corte, mm;

- Sim - avanço, mm / rot.

Sob condições simplificadas e com o objetivo de facilitar os cálculos, a velocidade de rotação de uma peça de trabalho pode ser determinada:

V = (π * D * n): 1000, m / min, em que

n é a velocidade do eixo da máquina, rpm

Potência do equipamento usado:

N = (P * v): (60 * 100), kW, em que

- onde P é a força de corte, N;

- v - velocidade, m / min.

A técnica dada é muito trabalhosa. Existe uma grande variedade de fórmulas de complexidade variável. Na maioria das vezes, é difícil escolher as corretas para calcular as condições de corte durante o torneamento. Um exemplo dos mais universais deles é dado aqui.

Método de tabela

A essência dessa opção é que os indicadores dos elementos estejam nas tabelas normativas de acordo com os dados de origem. Há uma lista de diretórios nos quais os valores de avanço são fornecidos, dependendo das características paramétricas da ferramenta e da peça, da geometria do cortador e dos indicadores de qualidade da superfície especificados. Existem padrões separados contendo as restrições máximas permitidas para vários materiais. Os coeficientes de partida necessários para calcular as velocidades também estão contidos em tabelas especiais.

Esta técnica é usada separadamente ou simultaneamente com a analítica. É conveniente e preciso no aplicativo para produção simples de peças em série, em oficinas individuais e em casa. Permite operar com valores digitais, utilizando um mínimo de esforço e indicadores iniciais.